Анализ ремонтопригодности/ТО для повышения надежности (RCM)

Прогнозирование и анализ ремонтопригодности в RAM Commander основаны на MIL-HDBK-472, Процедура V, Метод A. Модуль ремонтопригодности используется для прогнозирования ремонтопригодности систем и оборудования любого типа, включая авионику, наземное электронное оборудование, корабельное электронное оборудование, техническое оборудование и др. на всех уровнях ТОиР.

Пример определения процедуры внепланового технического обслуживания

Особенности модуля ремонтопригодности

• 5 уровней ремонта и замены для элементов дерева изделия с возможностью настройки

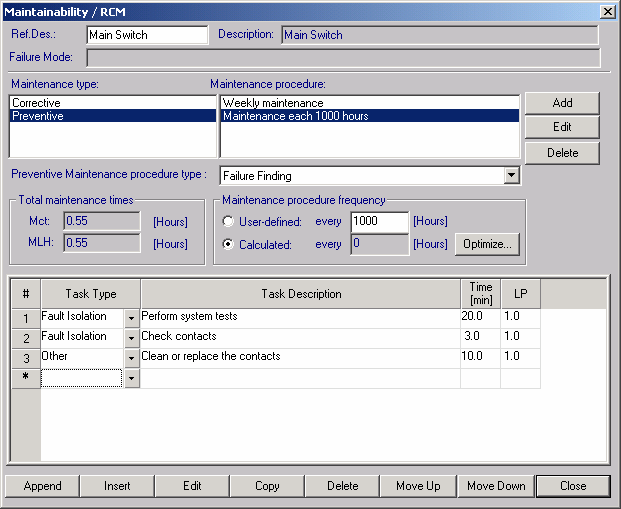

• Процедура внепланового технического обслуживания по компонентам или по видам отказов

• Процедура профилактического технического обслуживания по компонентам или по видам отказов

• Оптимизация периодичности процедур профилактического технического обслуживания

• Библиотеки стандартных времен и стандартных задач

• Список необходимых навыков, оборудования и материалов для каждой задачи

• Библиотека навыков, оборудования и материалов

• Техобслуживание c целью обеспечения надежности (Reliability-Centered Maintenance - RCM)

• Большое разнообразие отчетов по анализу ремонтопригодности

• Расчет необходимых трудозатрат, материалов и оборудования

Основные результаты, предоставляемые модулем ремонтопригодности

•Среднее время ремонта (Mean Time To Repair - MTTR)

•Продолжительность внепланового технического обслуживания (Maintenance Corrective Time - Mct)

•Фактор неоднозначности - среднее число повторений, требуемых для устранения неисправности (может быть посчитано автоматически на основе анализа контролепригодности).

•Максимальная продолжительность внепланового технического обслуживания для the f-ного процентиля (Mctmax(f))

•Средние трудозатраты на техобслуживание (MMH/repair)

•Средние трудозатраты на час эксплуатации (MMH/OH)

Основные отчеты модуля ремонтопригодности

•Отчет анализа задач по ТО (Maintenance Tasks Analysis - MTA) предоставляет прогнозирование объем работ для квалифицированных работников, оборудования и использования материалов:

| MTA: Сведения | Элемент. Задача по ТО, необходимые трудозатраты, оборудование и материалы для каждой задачи |

| MTA: Сведения по трудозатратам (работники) | Вычисление человеко-часов в год для каждого типа трудозатрат согласно сценарию использования системы |

| MTA: Сведения по STE (обрудование) | Вычисление итогового количества человеко-часов в год для каждого типа оборудования согласно сценария использования системы |

| MTA: Сведения по материалу | Вычисление объема материала для задач по ТО в год для каждого типа материала согласно сценария использования системы |

•Инженерный анализ по техническому обслуживанию (Maintenance Engineering Analysis - MEA) — отображает временной период для каждой задачи по ТО и используется в интегрированной логистической поддержке

Пример отчета по инженерному анализу по ТО

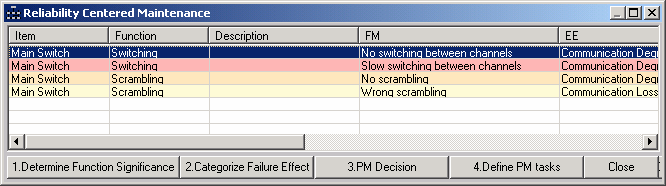

Модуль техобслуживания для обеспечения надежности (Reliability Centered Maintenance - RCM)

В RCM используется систематизированный инженерный подход для определения полного комплекса задач по техническому обслуживанию, чтобы минимизировать количество отказов и повысить надежность. RCM также предоставляет базу для понимания, почему необходимы определенные задачи по техобслуживанию, а также предлагает обоснование для исключения некоторых профилактических работ, которые не являются обязательными. Модуль содержит оптимальное соотношение между внеплановыми мероприятиями, профилактическими и мероприятиями, проводимыми по мере необходимости. RCM - это функционально-ориентированный подход, в котором учитываются важность полета, окружающая среда, отказобезопасность, безопасность, экономика и требования норм.

Процесс анализа состоит из 7 основных ступеней/вопросов. Каждая ступень поддерживается модулем RCM RAM Commander:

1. Определение системы (дерево изделия и/или функциональная блок-схема):

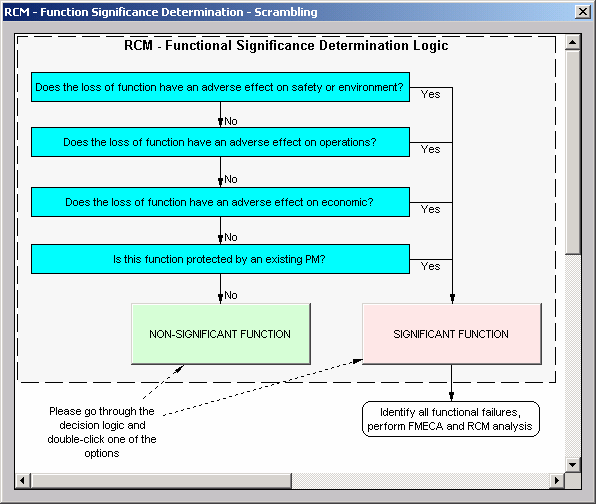

2. Идентификация важности функций:

3. Определение функциональных отказов

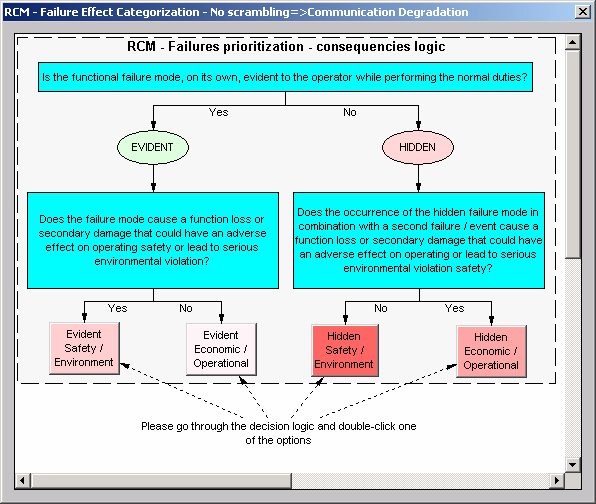

4. Анализ FMECA, категоризация последовательности отказов:

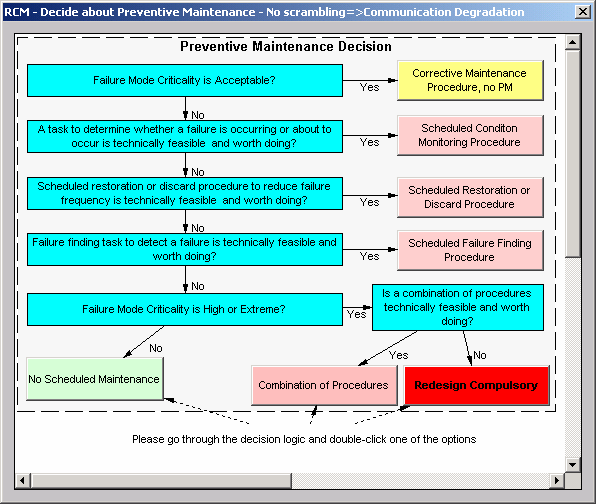

5. Выбор наиболее подходящих процедур техобслуживания и стратегии управления отказами:

6. Планово-профилактические мероприятия и оптимизация периодичности:

7. Политика управления отказами - внеплановое техобслуживание и эксплуатация до выхода из строя

Скачать последнюю версию RAM Commander V8.7 (июль 2019)

См. также:

Домашняя страница RAM Commander

Обзор ПО ALD по надежности и отказобезопасности

Скачать ПО по надежности и отказобезопасности

См. услуги ALD по надежности, отказобезопасности и качеству, если Вы хотите, чтобы мы выполнили для Вас прогнозирование и анализ надежности, а также предоставили другие услуги

См. также:

Домашняя страница RAM Commander

Обзор ПО ALD по надежности и отказобезопасности

Скачать ПО по надежности и отказобезопасности

См. услуги ALD по надежности, отказобезопасности и качеству, если Вы хотите, чтобы мы выполнили для Вас прогнозирование и анализ надежности, а также предоставили другие услуги